働き方改革が進む今、何事も効率化していくことが大事。モノづくり大国日本ならなおさらのこと!

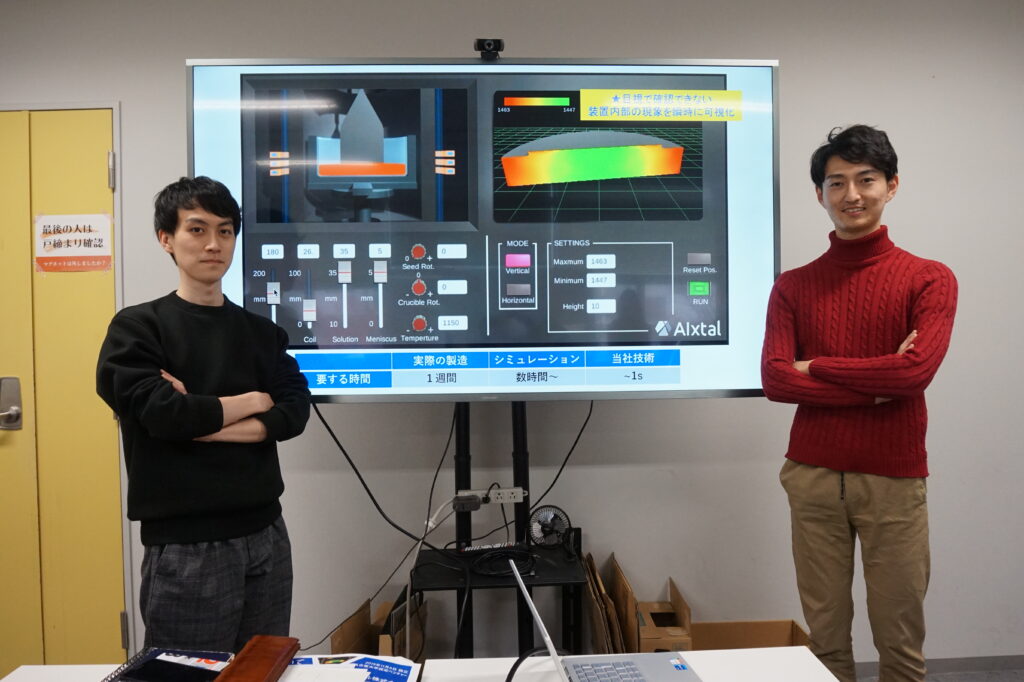

そんな効率化を後押しする、アイクリスタル(株)のプロセスインフォマティクスをご紹介します。

名古屋大学から生まれた新進気鋭のスタートアップ企業です!

プロセスインフォマティクスとは?

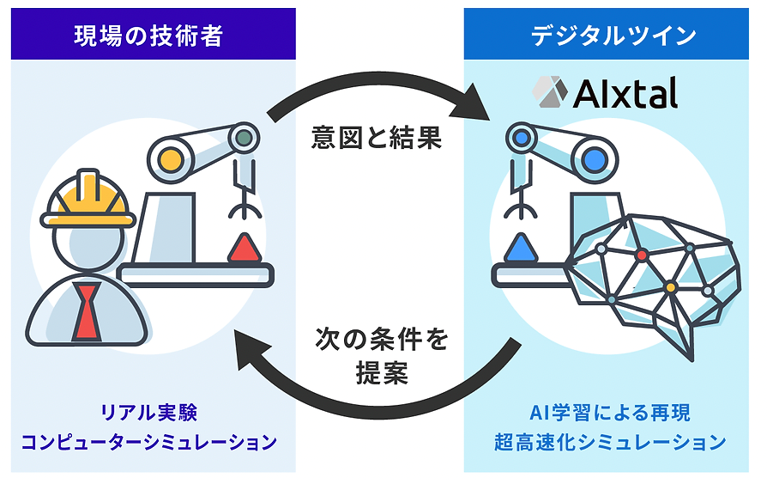

開発・製造プロセスを、AIによる情報科学(インフォマティクス)を用いて解析・最適化する手法。

AIと聞くと、「ビックデータが必要なんじゃないの?」と思われそうですが、

アイクリスタル社独自の技術により、限られた過去データからの短期間での解析・最適化も可能にしています。

本記事では、具体的な事例を2つ紹介します。

具体事例1:GaN製造装置のガスノズルの設計最適化

GaN(ガリウムナイトライド)とは、5G基地局の電源としても採用が期待されている、次世代パワー半導体。

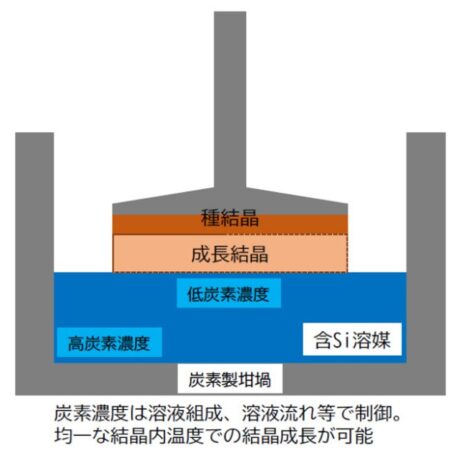

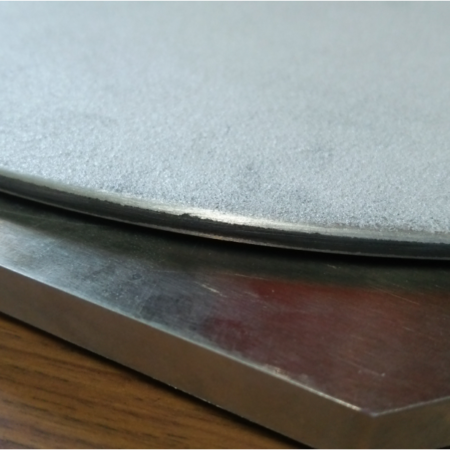

薄切りの円盤のウエハ(図1)として使われるのが一般的ですが、最初に製造する状態は円柱形。

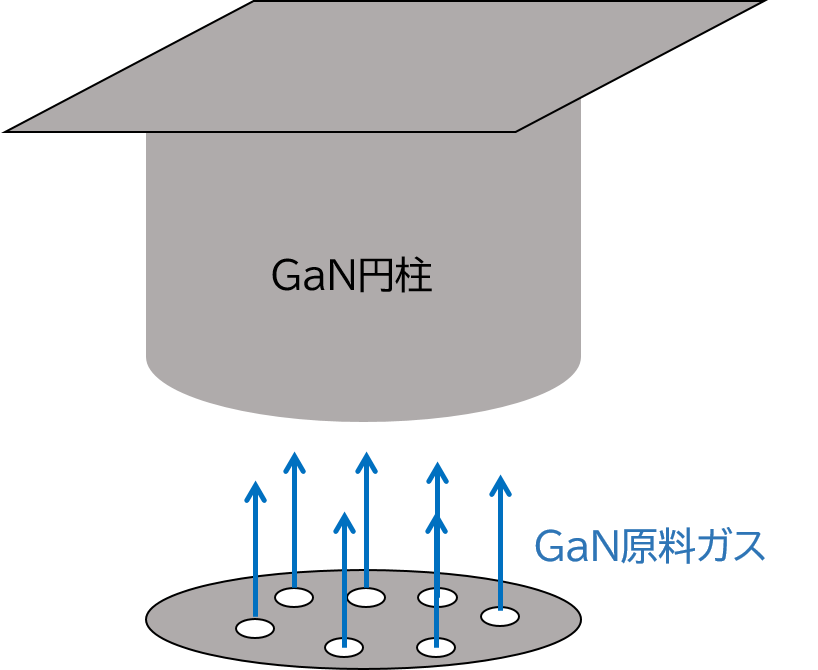

GaNの円柱は下図2のように、下から空いた穴からGaNの原料となるガスを噴出し、結晶を成長させます。

図2の概念図では数個の穴しか描いておりませんが、実際の穴はなんと100個以上!

結晶成長を左右する因子としては、ガスノズルの配置やガスの種類、ガスの流速など、それこそ無限の組み合わせが…。

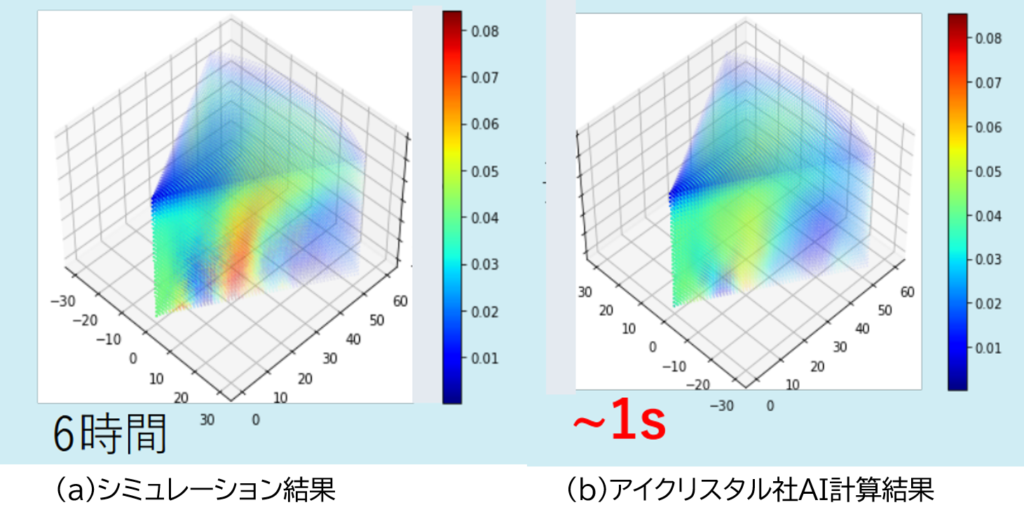

シミュレーションをすると、それにかかるのは1条件なんと6時間!

1000通りやると6000時間=250日とかなりの時間が奪われてしまいます…。

しかし、1000通りでも、最適化としては十分ではありません。

そこで活躍するのが、アイクリスタル社のプロセスインフォマティクス。

ランダムに作った1000通りのシミュレーション結果をAIに学習させることで、計算時間を大幅に短縮します。

その時間なんと、1条件につきわずか1秒!!

しかもAIによる計算でも、下図3のようにシミュレーションとほぼ同様の結果が得られます。

AIにより計算時間を大幅に短縮できたことで、10000通りもの条件をたった3時間程度で計算可能に!

これによりガス条件・穴の配置を最適化でき、成長速度をなんと3倍にすることに成功しました。

計算により出された穴の配置は非対称で、「とても人間では思いつかない」配置だったそう。

人間の想像の範囲を超える…それこそがAIの価値なのかもしれませんね。

この事例を見て、「おいおいやっぱり1000通りのデータが必要なんじゃん」と思った方!

前述したように、多くのデータを必要としない事例もありますので次の事例をご覧ください。

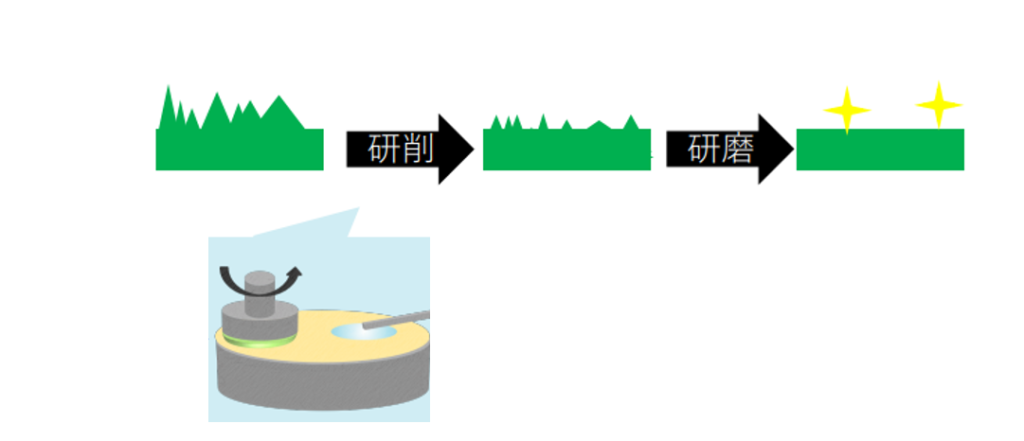

具体事例2:GaNの結晶加工最適化

パワー半導体GaNでは、ナノメートル(1mmの100万分の1)単位のごく微小な粗さも性能を左右します。

そのため、従来では円柱を作った後の結晶加工は必須でした。

結晶加工という作業では、現時点では、コンピュータシミュレーションは十分に活用されていません。

そのため、実験を繰り返して、条件を最適化していく必要があります。

研削工程にも、圧力や加工機の回転数などの因子が多数存在し、装置固有のクセも。

最適な実験条件を見つけるためには、まずは傾向を見るだけでも、1因子ごとに最低でも2通りの条件で実験をする必要があるため、5因子の場合だと、最低でも32回の実験が必要です。

その傾向をもとに何十通りもの実験条件を試して、最適な結果を導き出す因子の組み合わせを探します。

そのため、従来の実験を中心とした最適化手法だと、かなりの実験回数が必要でした。

それに対して、アイクリスタル社の、結果から学習・探索し、条件を提示するアプローチでは、

実験回数を19回に抑えることができました!

しかもそれは後工程を省略できるほどの加工精度と、目標以上!追加の設備投資が不要になったことのメリットの大きさは言うまでもありません。

ここでも最適とされた条件は、技術者が試したことのなかった組み合わせであり、AIと人間の協働の価値を表している事例と言えます。

おわりに

いかがでしたでしょうか?

名古屋大学の、半導体を研究する研究室から生まれたスタートアップ企業故の、技術力の高さが伝わりましたでしょうか?

事業起業の起点が結晶製造プロセスのため、事例は半導体製造プロセス関係のものとなりましたが、

プロセスインフォマティクス自体の用途は、どんな分野にも用いることができ、無限大!

興味をお持ちになられた方はアイクリスタル社へお問い合わせください。

コメント