金属の”微細加工品”が、プラスチックのような射出成形でスピーディーに量産できる ――――

そんな常識を覆す可能性を秘める、加工方法”MIM”。

部品点数の多い自動車や、医療部品でかなりのコストメリットを発揮します。

スマホや腕時計など、身近なモノの製造にも使われている技術なのですが、意外と知らない人が多いのではないでしょうか。

MIMとは何か?それによりどんな加工が可能になるのか?

今回は「有機と無機のハイブリッド」で加工の可能性を広げる技術にクローズアップします。

目次

1.MIMについて

MIMとは何か?

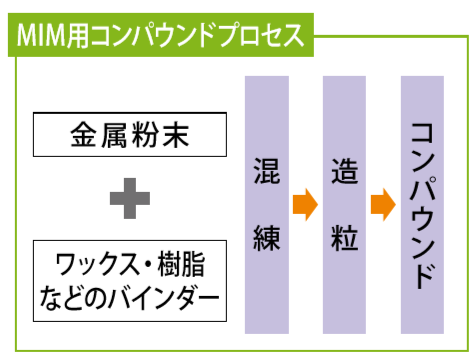

MIM(Metal Injection Molding)とは金属粉末射出成形の略。

金属粉末に、樹脂を混ぜたものを射出成形する製法です。

MIMで使用する材料

金属粉末を樹脂と混ぜ合わせ、ペレット状にしたものを使用します。

図1.第一セラモ株式会社 MIMコンパウンド(出典: 第一工業製薬 社報 No.559 拓人2012冬 )

この技術のキモは無機物質である金属粉末と、有機物質である樹脂を混ぜていること。

特性が大きく異なる無機と有機のハイブリッドにより、新たな成形方法が可能になります。

2.MIMの加工プロセス

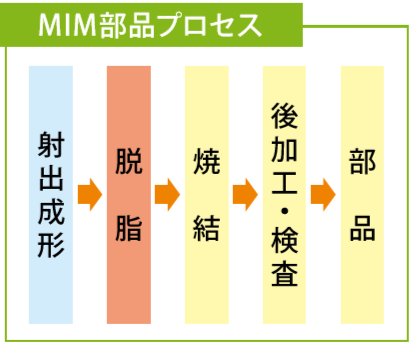

図2.MIMプロセス (出典: 第一工業製薬 社報 No.578 拓人2016秋 )

射出成形

前項でご紹介したペレットを160~170℃程度に加熱してコンパウンドを溶かし、型へ材料を注入して、射出成形します。

ここで、160℃程度の低温でドロドロに溶けるのは、融点の低い樹脂のおかげ。

融点が高くてなかなか溶けない金属でも、この方法であれば射出成形可能です。

脱脂

成形体を300~500℃で加熱し、樹脂を分解しておおかた除去します。

焼結

1300℃程度の超高温で焼き、金属粉末同士を結合させます。高温で加熱することで原子の移動が起こり、ち密な構造体になります。

成形時に樹脂が形状を形作り、それを保持するため、脱脂・焼結の工程では型を使いません。脱脂・焼結する温度は、使用するコンパウンドによっても変わります。

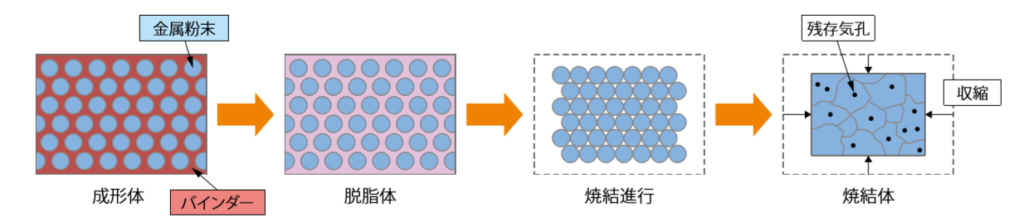

成形体の変化

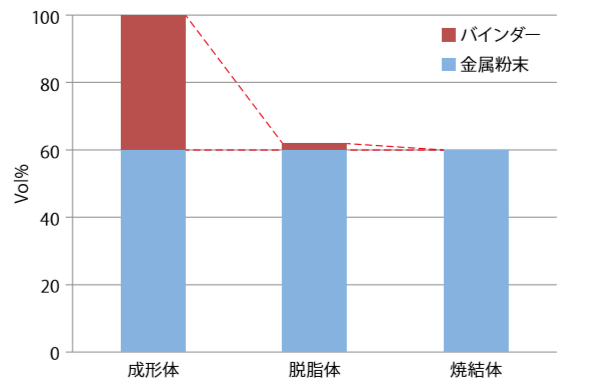

射出成形→脱脂→焼結と工程が進むにつれて、樹脂は分解されて除去されます。

なので成形体中に含まれる樹脂(バインダー)成分の量も工程を経るにつれて減少します。

図3.バインダー量の推移例(出典: 第一工業製薬 社報 No.578 拓人2016秋 )

バインダー量の変化は成形体のサイズにも顕著に現れます。

図2の写真からも分かるように、バインダーを含む「成形体」に比べ、それを脱脂・焼結した後の「焼結体」は一回り小さくなります。

図4.成形体サイズの変化(出典: 第一セラモ株式会社リーフレット)

そのため、大きなサイズの部品を成形すると変形量が大きく、ひずみに繋がるため不向きです。

ですがこの特性故に、微細な小物部品を作るのに向いています。

3.他の金属加工法との比較

「MIMは他の加工法と何が違うのか?」を分かって頂くために、他の加工方法についても簡単に説明します。

鋳造

鋳造では、金属を500~700℃で溶かして液状にし、型へ流し込んで成形します。

図5.鋳造の様子(出典:Mitsuri HP 『【鍛造と鋳造の違いとは?】工程や製品の比較でわかりやすく解説』)

一度に大量の材料を型に入れることができるため、大きな金属部品の成形に向いています。また、型があれば一度に複数品の成形も可能なため、大量生産にも向いています。

高圧をかけて溶けた金属を金型に注入して成形する鋳造方法を特に「ダイカスト」と呼びます。

https://youtu.be/DYOZpRzAruk

出典)RYOBI ダイカストの鋳造方法

しかしダイカストの短所として、合金の種類が限定され材料の自由度が低いことや、気泡による機械的強度低下が起こりやすいことが挙げられます。

また、細かい構造を作るには、切削などによる後加工が必要な場合があります。

鋳造の中でも特に、ワックス(ロウ)とセラミックスを用いて、形状が複雑な型を作る方法を「ロストワックス精密鋳造法」と言います。

切削(機械加工)

加工機を使用し、材料を削り出して目的の形にする方法です。

図6.切削の様子(出典:機械設計メモ 『切削温度とは何か。切削温度を下げるために出来ること』)

寸法精度が高く、複雑な形状を成形するのに向いています。しかし加工機1つで1つの部品を加工するため、大量に成形するのは不向きです。

粉末プレス

材料粉末に10~200トンもの高圧をかけてプレス成形する方法。精度は優れますが、形状に自由度があまりありません。

他にも鍛造や押出成形、プレス加工など色々な方法がありますが、ここでは割愛させて頂きます。

まとめ

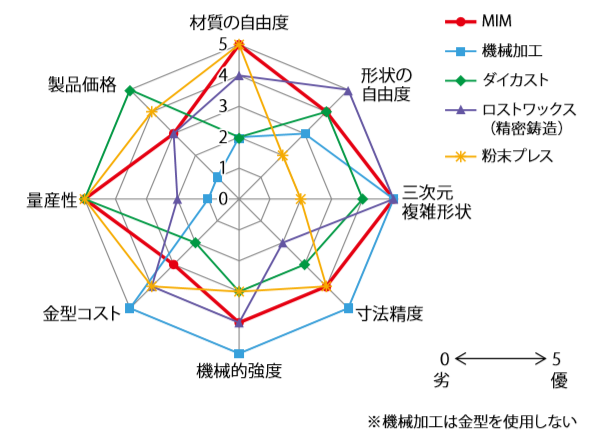

他の金属加工方法との比較を下図に示します。

MIMは他の加工方法と比べ、材質・形状の自由度に優れ、寸法精度も高く、量産に適した製法だと言えます。

図7.金属部品製造方法の比較 (出典:第一工業製薬 社報 No.578 拓人2016秋 )

4.MIMの特徴

前章では「MIMって他の金属成形技術とかなり違うらしい」ということを感じて頂けたかと思います。

この章ではMIMの特徴をさらに詳しく説明します。

MIMの長所

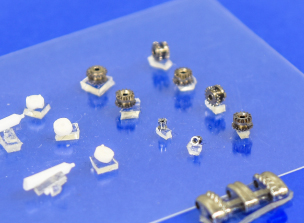

■ 微細構造が得意

直径5mm以下の極めて小さな部品でも、加工することができます。下の写真のような金属小型ギアもお手の物!

図8.MIMコンパウンド 応用例(出典:第一セラモ株式会社HP)

射出成形のため、量産することもできます。

細かい構造が作れるのは、金属の粉末を使用することで、型の隅々まで材料が行き渡るから。

鋳造ではできない、MIMならではのメリットなのです。

第一セラモ製バインダーを使用した場合、製品寸法精度は±0.5%以下に抑えることができます。

■ 後加工の手間が格段に減る

鋳造で複雑な構造を作る場合、型で成形した後に切削などの後加工が必要です。

それに対し、型の隅々まで行き渡るMIMでは、成形後には完成品に近い状態(ニアネットシェイプ)のため、切削・研磨等の後加工の工数が大幅に省けます。

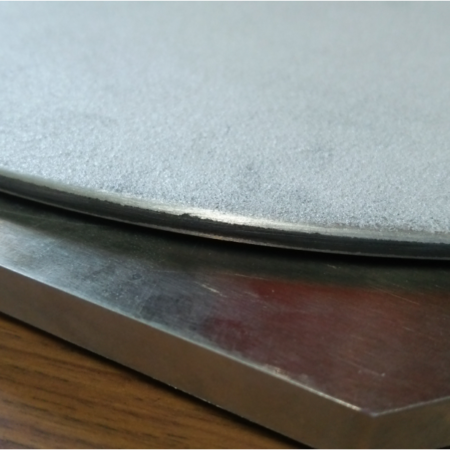

■ 高密度・高強度

成形中に気泡などが入りずらいため、相対密度は95%以上とかなり高く、機械的物性は溶製材並みになります。

図9.焼結後のMIM成形体の断面(出典: 第一セラモ株式会社リーフレット)

■ 高融点な金属でも加工可能

金属の種類によって融点は異なります。中でも、チタンは融点がとても高く、溶かすには約1700℃の超高温が必要です。それほどの高温では型も溶ける懸念があり、鋳造で成形するのが難しいと言われています。

それに対しMIMは金属を溶かす必要が無いため、高融点の金属でも成形加工が可能です。

MIMの短所

■ 脱脂焼結炉が必要

実は焼結にはかなりの高温が必要。温度は使用する材料にもよりますが、1300℃の加熱が必要な場合も。

導入時には、炉の導入コストを考慮する必要があります。

■ 構造への制約

脱脂が可能な厚さとする必要があるため、肉厚には限界があります。

また、収縮によりひずみが発生するため、大きなものの成形には不向きです。

図10.成形体サイズの変化(出典: 第一セラモ株式会社リーフレット)

5.第一セラモ製 MIM用コンパウンドの特徴

MIMは使用するコンパウンドにより、成形品の精度や内部のクラック、ひずみなどが大きく左右されます。

つまり、コンパウンド選びは非常に大事。

MIM用コンパウンドを扱う会社の中でも、長年の実績から定評を得ているのが”第一セラモ”。第一セラモのコンパウンドの特徴をご紹介します。

良好な成形性

精密な構造を射出成型で完成させるには、材料を型の隅々まで行き渡らせることが不可欠です。

材料の流動性は、コンパウンドが含有する樹脂の種類に大きく左右されます。

第一セラモのコンパウンドはバインダーに適度な流動性を持たせているため、小さな複雑形状の部品にも適しています。

高い寸法精度

前述したように、最初の成形体中のバインダー含有量が多い程、脱脂・焼結前後での収縮率が大きくなり、寸法にバラツキが発生します。

寸法のバラツキを抑えるため、少ないバインダー量でも成形が可能な処方にしています。

低コンタミ

長い年月で磨いた混錬技術により、不純物の極めて少ないコンパウンドを実現しています。それにより高純度な金属成形が可能になります。

6.MIM活用例

MIMの最大の特長は、複雑形状の部品を量産できることによるコストメリット。

なので部品点数の多い自動車や、電子機器、医療機器において採用拡大が期待されています。

図11.国内金属粉末射出成形(MIM)市場規模推移と予測(出典:株式会社 矢野経済研究所プレスリリース)

医療機器部品においては難加工材料のチタン、自動車部品においては電動化関連の需要が特に注目されています。

MIMにより成形した部品の、実際の活用例をご紹介します。

情報通信デバイス用部品

私たちの生活に欠かせないスマートフォン。それを「小さく、軽く」するのに一役買っているのがMIMの技術。

充電・データ通信用のコネクタや、SIMカードトレイ接合部品に使われています。

図12.SIMカードトレイ

時計・自動車用 小型部品

普段何気なく使っている腕時計。この小さな部品を作る際にも、MIMの技術が使われています。

近年は機械部品や自動車部品も小型化が進み、MIMにより成形するものも増えてきています。

図13. MIMを活用して製造した腕時計(Swatch社)

内視鏡用部品

大きいと患者への負担が大きい内視鏡。それを小型化するためにも、MIMの成形法が使われています。

アイデア募集中!

これまでの「不可能を可能にする」MIMの技術。

「こんなものに使えるかも?」「こんなことってできる?」というアイデアを募集しています!お気軽にご連絡ください。

ご要望を受け、デザイン設計の段階からの共創も可能です。

参考サイト

・ 第一工業製薬 社報 「精密金属部品を寸法精度良く効率的に製造する MIM用コンパウンド」No.574 拓人2015秋 1

コメント