これからの時代をつくる「電気自動車」。電気自動車では特に、バッテリーケースやノイズフィルターなど、車載部品に電装部品が増えていきます。電装部品はさびなどを防ぐためにも、表面に絶縁被膜を作ることが必要不可欠です。

粉体塗料による絶縁被膜形成

IECのコーティングシステムでは、絶縁の粉体塗料に”ディップする”だけで100~300μm程度の”厚膜”を着けることが可能。この膜厚をスプレー塗装で着けようとすると、塗装→乾燥を3~5回繰り返さないとなかなか難しいと言えます。

粉体コーティング機は他メーカーにもありますが、他メーカーとの違いは”表面バブリング”の方法。

他の方法との比較

一般的な粉体塗装

粉体塗料の入った槽をエアーで流動させ、”静電効果”により密着させます

IEC

気泡の無い粉面で密着させます。密着の方法は同じく”静電効果”です。

粉面の高さレベル±1mm以内

均一な膜を形成することができ、高い高さ精度を出すことができます

加工プロセス

1:部品をディップする

2:90~120℃で加熱し、表面をゲル化

3:200℃の加熱で本硬化させる

※ディップ後は、コーティング部を上に向けて乾燥(タレにくいのでOK)

※ロボットアームによる取扱いにより、全工程自動化できます。

加工事例

1、EV・PV ステーターコイルエンド

EV部品では平角銅線のコイル同士を溶接する必要がありますが、溶接時にはエナメルの絶縁被膜は破壊されてしまいます。

溶接部分に絶縁被膜を形成する必要がありますが、車載用部品でもあるため、塗膜の見切り精度も非常に重要となります。

2、その他の事例

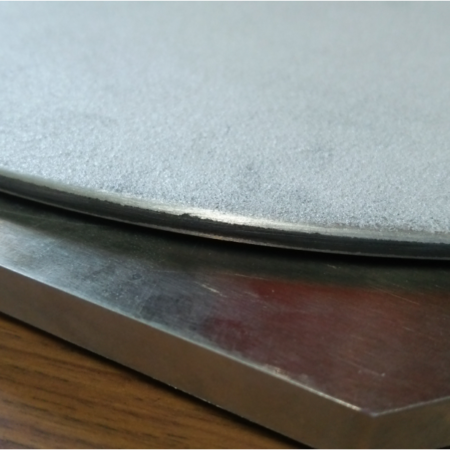

図3の写真のように、入り組んだ構造やエッジの部位でも密着させることができます。これはスプレー塗装や塩ビフィルムカバーではできないことだと言えます。

さいごに

「タレない」「高い膜精度」「厚膜」など、他の工法での不可能を可能にする技術だと言えます。今後いろんなモノへの応用に期待できます。

参考情報

#絶縁 #塗装 #コーティング #厚膜 #高精度 #粉体 #ディップ #全自動 #静電 #コイル #電装部品